In ITER, il plasma dovrebbe raggiungere temperature fino a 150 milioni di volte, dieci volte più calda del nucleo del sole. Gli esperti che gestiscono il dispositivo dovranno tenere d’occhio i componenti di fronte a questo ambiente duro. Lo faranno grazie a una tecnologia ottica avanzata, il sistema di visualizzazione ad angolo largo (WAVS).

The Wavs, parte della gamma di iter europei diagnosticaè progettato per catturare luce visibile e a infrarossi dalDivistor e il muro della camera principale. Ciò fornirà misurazioni in tempo reale della temperatura delle superfici, aiutando gli operatori a rilevare il surriscaldamento e prevenire danni.

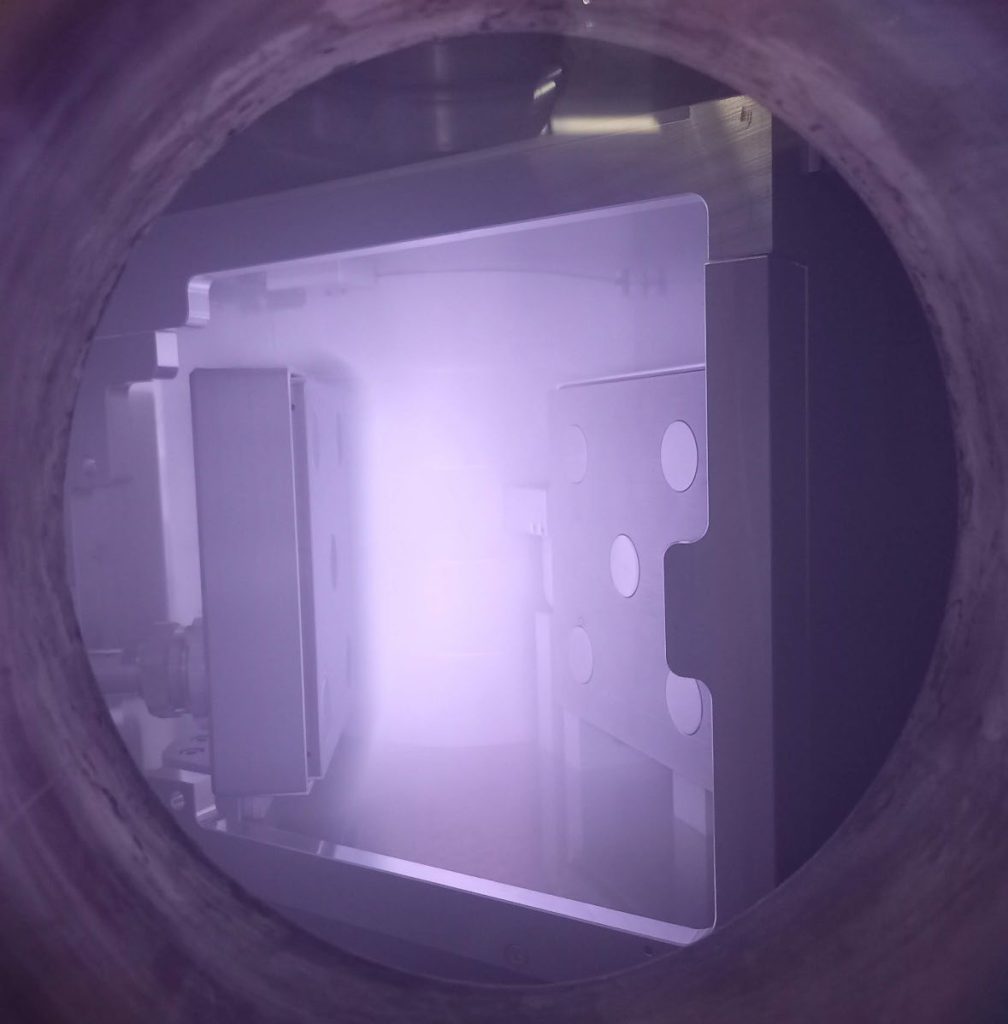

Il sistema è composto da 15 linee di vista, situate in quattro diverse porte di vasi a vuoto per coprire circa l’80% delle superfici interne. Ogni riga raccoglierà la luce tramite una pupilla di ingresso e la canalizzerà attraverso una serie di specchi e obiettivi fino alle telecamere situate sul retro della cella a portata. In totale, le onde comprendono più di 600 componenti opto-meccanici, 60 telecamere, oltre ad altre attrezzature ausiliarie.

Fusion for Energy (F4E), responsabile della progettazione delle 15 linee Wavs e dell’approvvigionamento di 11, ha messo in moto la fase di produzione. Per accelerare il processo, le materie prime pre-formate sono state acquistate da Rolf KindNel 2023. Ora, F4E ha firmato un nuovo contratto con Empresarios Agrupados, Bertin E Avs(Consorzio EBA) per produrre i primi componenti della pluvia di porta.

Questi includono tre prime unità a specchio, un gateway progettato per raccogliere e trasferire la luce nel sistema. È una tecnologia ottica standard; Tuttavia, la loro esposizione alle dure condizioni all’interno di Iter ha aggiunto complessità a il loro design. Gli specchi verranno raffreddati attraverso i circuiti termoidraulici e rivestiti di rodio per garantire sia resistenza che riflettività.

Il design è il risultato di 10 anni di lavoro collaborativo con istituti scientifici europei come, CEA, Ciemat, Inta , SCK CENE KITcosì come la società Bertin. “Abbiamo eseguito test completi per selezionare i materiali più adatti e realizzato vasti e progetti di ricerca e sviluppo e prototipazione. Grazie alla nostra competenza collettiva, abbiamo trovato soluzioni robuste per meccanismi e tecniche critiche”, spiega Frédéric Le Guern, Project Manager per F4E.

Una di queste sfide era l’esposizione dei primi specchi alle deposizioni di particelle che potevano accecarle. In una partnership con ilUniversità di Basileail team ha sviluppato una tecnica per pulirli in situ. Il processo, noto come “pulizia a radiofrequenza”, accende un plasma davanti alle superfici per rimuovere la contaminazione.

Guardando al futuro, F4E, ITER Organization e Partners hanno lavorato insieme per anticipare i problemi nella produzione. Ancora una volta, il lavoro di squadra si è rivelato fruttuoso. “La nostra stretta collaborazione ha assicurato un piano solido, dando a tutte le parti la fiducia per iniziare a produrre i componenti. Non vediamo l’ora che arrivi la fase successiva” afferma Le Guern.

Originalmente pubblicato su The European Times.